球阀阀杆断裂技术分析

阀杆断口位于O形圈槽与台阶的过渡处,断口面比较平整(见图1)。阀门经解体后发现:球面有明显的划痕,并且有多处坑窝(见图2);阀座上的O形圈已损坏,存在长约8mm的缺口(见图3)。

图1 阀杆断口形貌

图2 球体损伤部位

图3 阀座组件

1.过程分析

经解体后得知:此阀门结构为双向阀座密封固定式球阀,主要由阀体、左右连接体、阀杆、上下支撑板、球体、密封圈、执行机构等组成;密封副由阀座组件上的O形圈与球体球面构成;球体由上下两个支撑板支撑,通过旋转执行机构带动阀杆转动,从而实现球体的90°旋转,并通过进出口两端阀座与球体的密封,实现接通和截断介质的目的。

这种结构形式的阀门特点是:阀门为筒状体、固定球结构,阀座采用双座双向自密封结构,同时有预紧弹簧,保证密封可靠和自动泄放腔中过高压力的功能;阀门内置有支撑板,球体通过上下支撑板固定于阀腔之中,大大减小阀杆的受力情况。当阀门在正常工作时,介质的密封力通过支撑板作用到连接体上,使得阀杆承受扭矩很小。

2.理化分析及无损检测

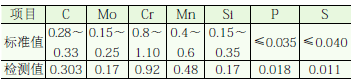

(1)化学成分用光谱分析仪进行光谱分析,结果参见表1。

表1 阀杆材料化学成分(质量分数) (%)

从以上数据分析可以得知:阀杆的材质符合ASTMA322对4130材料的要求。

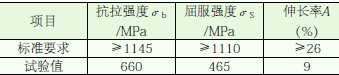

(2)力学性能试验断裂阀杆加工成拉伸试样,在WE—60型万能材料试验机上进行拉伸试验,试验结果见表2。

表2 阀杆材料力学性能试验数据

从以上试验数据可以得知:阀杆的力学性能是不达标的。为了探究力学性能偏低的原因,特此进行了微观组织分析。

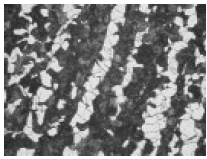

(3)微观组织分析取样部位为阀杆断裂面,金相观察纵截面金相组织为珠光体与铁素体(见图4),而且呈连续带状分布,带状组织达到5级(按GB/T13299—1991C系列评级标准)。组织中铁素体晶界清晰可见,珠光体带宽窄不一,见图5。

图4 阀杆截面金相组织100×

图5 淬火+回火后试件金相形貌500×

从图4明显看出:铁素体和珠光体呈带状交替分布,呈现出较为明显的带状组织,内部组织极不均匀。低合金钢经调质处理后,内部应分布较为均匀的回火索氏体组织。图5为试样经合理工艺进行调质处理的金相组织。

(4)表面硬度检测阀杆在HB—3000型布氏硬度试验机上检测硬度,其表面硬度190~207HBW,明显偏低。

(5)无损检测分别对断裂阀杆按JB/T4730—2005的规定进行了磁粉和超声波无损检测,结果显示:表面及内部无超标缺陷。

3.扭矩及零件尺寸检测

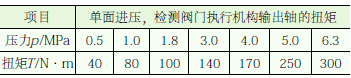

(1)扭矩检测重新加工阀杆并组装后,对事故阀门进行了扭矩测试,结果见表3。

表3 阀门扭矩测试数据

阀门的启闭扭矩是随着压力的增加而不断增大的,当压力达到公称压力时,阀门的启闭扭矩为300N•m,折算到阀杆上的扭矩值为2704N•m。经计算,设计扭矩应为270N•m左右,实际操作扭矩远大于设计扭矩。为了进一步找到扭矩剧增的其他原因,特此对此阀门的关键零件进行了尺寸检测。

(2)零件尺寸检测阀门解体后,用三坐标测量仪分别对支撑板、阀体与连接体组件等关键零部件进行尺寸检测,数据见表4。

表4 阀门关键零部件尺寸检测数据

对检测数据进行分析得知,支撑板端面与连体端面存在较大间隙。上支撑板左边间隙为1.53mm,右边间隙为2.03mm;下支撑板左边间隙为1.36mm,右边间隙为2.17mm。

若支撑板端面与连接体止口端面间隙过大,则在介质力的作用下,支撑板会发生移动,将压紧力传递到阀杆上,这样会使阀杆承受很大的扭矩和剪切力。实践证明:支撑板端面与连接体止口端面之间间隙为0.2~0.5mm时较为适宜。而此台阀门支撑板与连接体止口端面的间隙远超过0.5mm,在介质力的作用下,阀杆会承受较大的扭矩。

4.结语

造成此台管线球阀阀杆断裂的主要原因有:支撑板端面与连接体止口端面之间存在过大的间隙,尺寸超差;阀杆材料的热处理工艺不当,导致阀杆的强度、硬度均低于标准值。